¿Qué es la extrusión de plásticos

La extrusión de plásticos es un proceso de fabricación de gran volumen en el que el plástico crudo se funde y se forma en un perfil continuo. La extrusión produce artículos como tuberías/tubos, cortes de agua, cercado, barandillas de cubierta, marcos de ventanas, películas y láminas de plástico, recubrimientos termoplásticos y aislamiento de cables.

Este proceso comienza alimentando material plástico (pellets, gránulos, escamas o polvos) desde una tolva en el barril del extrusor. El material se funde gradualmente por la energía mecánica generada por los tornillos de giro y por los calentadores dispuestos a lo largo del barril. El polímero fundido se fuerza a un troquel, que da forma al polímero en una forma que se endurece durante el enfriamiento.

Historia

Los primeros precursores del extrusor moderno se desarrollaron a principios del siglo XIX. En 1820, Thomas Hancock inventó un «masticador» de caucho diseñado para recuperar restos de caucho procesados, y en 1836 Edwin Chaffee desarrolló una máquina de dos rodillos para mezclar aditivos en caucho. La primera extrusión termoplástica fue en 1935 por Paul Troester y su esposa Ashley Gershoff en Hamburgo, Alemania. Poco después, Roberto Colombo de LMP desarrolló las primeras extrusoras de doble tornillo en Italia.

Proceso

En la extrusión de plásticos, el material compuesto crudo es comúnmente en forma de nurdles (pequeñas cuentas, a menudo llamadas resina) que se alimentan por gravedad desde una tolva montada en la parte superior en el barril del extrusor. Aditivos como colorantes e inhibidores UV (ya sea en forma líquida o pellet) se utilizan a menudo y se pueden mezclar en la resina antes de llegar a la tolva. El proceso tiene mucho en común con el moldeo por inyección de plástico desde el punto de la tecnología extrusora, aunque difiere en que suele ser un proceso continuo. Mientras que la pultrusión puede ofrecer muchos perfiles similares en longitudes continuas, por lo general con refuerzo añadido, esto se logra tirando del producto terminado de un troquel en lugar de extruir el polímero fundido a través de un troquel.

El material entra a través de la garganta de alimentación (una abertura cerca de la parte posterior del barril) y entra en contacto con el tornillo. El tornillo giratorio (normalmente girando a 120 rpm) fuerza las perlas de plástico hacia adelante en el barril calentado. La temperatura de extrusión deseada rara vez es igual a la temperatura establecida del barril debido al calentamiento viscoso y otros efectos. En la mayoría de los procesos, se establece un perfil de calentamiento para el barril en el que tres o más zonas de calentadores controlados por PID independientes aumentan gradualmente la temperatura del barril desde la parte trasera (donde entra el plástico) hacia la parte delantera. Esto permite que las perlas de plástico se derritan gradualmente a medida que se empujan a través del barril y disminuye el riesgo de sobrecalentamiento que puede causar degradación en el polímero.

El calor adicional es contribuido por la intensa presión y fricción que tiene lugar dentro del barril. De hecho, si una línea de extrusión está funcionando ciertos materiales lo suficientemente rápido, los calentadores se pueden apagar y la temperatura de fusión se mantiene por la presión y la fricción solo dentro del barril. En la mayoría de las extrusoras, los ventiladores de refrigeración están presentes para mantener la temperatura por debajo de un valor establecido si se genera demasiado calor. Si la refrigeración por aire forzado resulta insuficiente, se emplean chaquetas de refrigeración fundidas.

En la parte delantera del barril, el plástico fundido deja el tornillo y viaja a través de un paquete de pantalla para eliminar cualquier contaminante en el derretimiento. Las pantallas están reforzadas por una placa de disyuntor (un disco de metal grueso con muchos agujeros perforados a través de él) ya que la presión en este punto puede superar los 5.000 psi (34 MPa). El conjunto de la placa del paquete de pantalla/interruptor también sirve para crear una contrapresión en el barril. Se requiere una contrapresión para la fusión uniforme y la mezcla adecuada del polímero, y la cantidad de presión que se genera se puede «ajustar» variando la composición del paquete de pantalla (el número de pantallas, su tamaño de tejido de alambre y otros parámetros). Esta combinación de placa de disyuntor y paquete de pantalla también elimina la «memoria rotacional» del plástico fundido y crea en su lugar, «memoria longitudinal».

Después de pasar a través de la placa del interruptor de plástico fundido entra en el troquel. El troquel es lo que le da al producto final su perfil y debe diseñarse para que el plástico fundido fluya uniformemente de un perfil cilíndrico, a la forma del perfil del producto. El flujo desigual en esta etapa puede producir un producto con tensiones residuales no deseadas en ciertos puntos del perfil que pueden causar deformación al enfriarse. Se puede crear una amplia variedad de formas, restringidas a perfiles continuos.

El producto ahora debe enfriarse y esto se logra generalmente tirando de la extrusión a través de un baño de agua. Los plásticos son muy buenos aislantes térmicos y por lo tanto son difíciles de enfriar rápidamente. En comparación con el acero, el plástico conduce su calor lejos 2.000 veces más lentamente. En una línea de extrusión de tubos o tuberías, un baño de agua sellado es actuado por un vacío cuidadosamente controlado para evitar que el tubo o tubería recién formado y todavía fundido se derrumbe. Para productos como láminas de plástico, el enfriamiento se logra tirando a través de un conjunto de rollos de enfriamiento. Para películas y láminas muy delgadas, el enfriamiento del aire puede ser eficaz como una etapa de enfriamiento inicial, como en la extrusión de película soplada.

Las extrusoras de plástico también se utilizan ampliamente para reprocesar residuos plásticos reciclados u otras materias primas después de la limpieza, clasificación y /o mezcla. Este material se extruye comúnmente en filamentos adecuados para cortar en el material de perlas o pellets para utilizarlos como precursor para su posterior procesamiento.

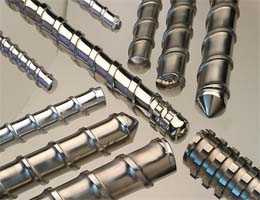

Diseño de tornillo

Hay cinco zonas posibles en un tornillo termoplástico. Dado que la terminología no está estandarizada en la industria, diferentes nombres pueden referirse a estas zonas. Diferentes tipos de polímero tendrán diferentes diseños de tornillos, algunos no incorporando todas las zonas posibles.

La mayoría de los tornillos tienen estas tres zonas:

- Zona de alimentación (también llamada zona de transporte de sólidos): esta zona alimenta la resina en el extrusor, y la profundidad del canal suele ser la misma en toda la zona.

- Zona de fusión (también llamada zona de transición o compresión): la mayor parte del polímero se funde en esta sección, y la profundidad del canal se hace progresivamente más pequeña.

- Zona de medición (también llamada zona transportadora de fusión): esta zona funde las últimas partículas y se mezcla a una temperatura y composición uniformes. Al igual que la zona de alimentación, la profundidad del canal es constante en toda esta zona.

Además, un tornillo ventilado (dos etapas) tiene:

- Zona de descompresión. En esta zona, alrededor de dos tercios por el tornillo, el canal se hace de repente más profundo, lo que alivia la presión y permite que los gases atrapados (humedad, aire, disolventes o reactivos) sean extraídos por vacío.

- Segunda zona de medición. Esta zona es similar a la primera zona de medición, pero con mayor profundidad de canal. Sirve para represurizar el derretimiento para conseguirlo a través de la resistencia de las pantallas y el troquel.

A menudo la longitud del tornillo se refiere a su diámetro como L:D Cociente. Por ejemplo, un tornillo de 6 pulgadas (150 mm) de diámetro a 24:1 tendrá 144 pulgadas (12 pies) de largo, y a 32:1 tiene 192 pulgadas (16 pies) de largo. Una L:D relación de 25:1 es común, pero algunas máquinas van hasta 40:1 para más mezcla y más salida en el mismo diámetro de tornillo. Los tornillos de dos etapas (ventilados) suelen ser 36:1 para tener en cuenta las dos zonas adicionales.

Cada zona está equipada con uno o más termopares o RTD en la pared del barril para el control de la temperatura. El «perfil de temperatura», es decir, la temperatura de cada zona es muy importante para la calidad y las características de la extrusión final.

Materiales de extrusión típicos

Los materiales plásticos típicos que se utilizan en la extrusión incluyen pero no se limitan a: polietileno (PE), polipropileno, acetal, acrílico, nylon (poliamidas), poliestireno, cloruro de polivinilo (PVC), acrilonitrilo butadieno estireno (ABS) y policarbonato.[4]

Tipos de troqueles

| Artículo principal: Formación de troqueles (plásticos) |

Hay una variedad de troqueles utilizados en la extrusión de plásticos. Si bien puede haber diferencias significativas entre los tipos de troqueles y la complejidad, todos los troqueles permiten la extrusión continua de la fusión de polímeros, a diferencia del procesamiento no continuo, como el moldeo por inyección.

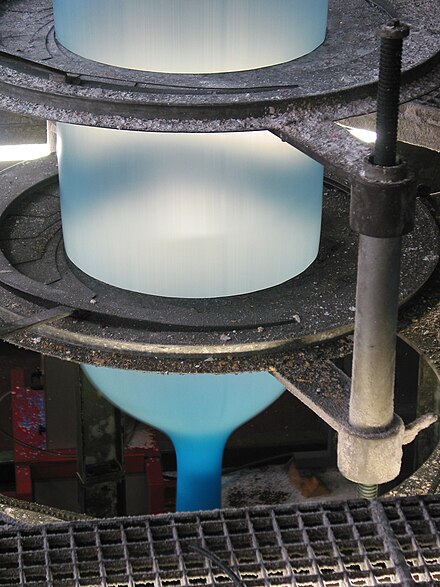

Extrusión de película soplada

La fabricación de película de plástico para productos como bolsas de compras y láminas continuas se logra mediante una línea de película soplada.

Este proceso es el mismo que un proceso de extrusión regular hasta el troquel. Hay tres tipos principales de troqueles utilizados en este proceso: anular (o cruz), araña y espiral. Los troqueles anulares son los más simples, y dependen de la fusión de polímeros que se canaliza alrededor de toda la sección transversal del troquel antes de salir del troquel; esto puede resultar en un flujo desigual. Los dados de araña consisten en un mandril central unido al anillo de troquel exterior a través de un número de «piernas»; mientras que el flujo es más simétrico que en las matrices anulares, se producen una serie de líneas de soldadura que debilitan la película. Los troqueles espirales eliminan el problema de las líneas de soldadura y el flujo asimétrico, pero son de lejos los más complejos.

El derretimiento se enfría un poco antes de salir del troquel para producir un tubo semisólido débil. El diámetro de este tubo se expande rápidamente a través de la presión del aire, y el tubo se dibuja hacia arriba con rodillos, estirando el plástico tanto en el transversal como en las direcciones de dibujo. El dibujo y el soplado hacen que la película sea más delgada que el tubo extruido, y también alinea preferentemente las cadenas moleculares del polímero en la dirección que ve la cepa más plástica. Si la película se dibuja más de lo que se sopla (el diámetro final del tubo está cerca del diámetro extruido) las moléculas de polímero estarán altamente alineadas con la dirección de dibujo, haciendo una película que es fuerte en esa dirección, pero débil en la dirección transversal. Una película que tiene un diámetro significativamente mayor que el diámetro extruido tendrá más resistencia en la dirección transversal, pero menos en la dirección de dibujo.

En el caso del polietileno y otros polímeros semicristalinos, a medida que la película se enfría se cristaliza en lo que se conoce como la línea de escarcha. A medida que la película continúa enfriándose, se dibuja a través de varios conjuntos de rodillos de nip para aplanarla en tubos planos, que luego se pueden enrollar o cortar en dos o más rollos de láminas.

Extrusión de hoja/película

La extrusión de hoja/película se utiliza para extruir láminas de plástico o películas que son demasiado gruesas para ser sopladas. Hay dos tipos de troqueles utilizados: en forma de T y percha. El propósito de estos troqueles es reorientar y guiar el flujo de fusión de polímeros desde una sola salida redonda desde el extrusor hasta un flujo plano delgado y plano. En ambos tipos de troqueles, se garantiza un flujo constante y uniforme a través de toda el área transversal del troquel. Por lo general, el enfriamiento se realiza tirando a través de un conjunto de rollos de enfriamiento (rollos de calender o «frío»). En la extrusión de láminas, estos rollos no sólo proporcionan la refrigeración necesaria, sino que también determinan el grosor de la hoja y la textura de la superficie. [7] A menudo la coextrusión se utiliza para aplicar una o más capas en la parte superior de un material base para obtener propiedades específicas como la absorción UV, textura, resistencia a la permeación de oxígeno o reflexión de energía.

Un proceso común de postextrusión para el material de láminas de plástico es el termoformado, donde la hoja se calienta hasta que sea suave (plástica), y se forma a través de un molde en una nueva forma. Cuando se utiliza vacío, esto se describe a menudo como formación de vacío. La orientación (es decir, la capacidad/densidad disponible de la hoja que se va a dibujar al molde, que puede variar en profundidades de 1 a 36 pulgadas normalmente) es muy importante y afecta en gran medida a los tiempos de ciclo de formación para la mayoría de los plásticos.

Extrusión de tubos

Tubo extruido, como tuberías de PVC, se fabrica utilizando matrices muy similares como se utiliza en la extrusión de película soplada. La presión positiva se puede aplicar a las cavidades internas a través del pasador, o se puede aplicar presión negativa al diámetro exterior utilizando un generador de vacío para asegurar dimensiones finales correctas. Se pueden introducir lúmenes o agujeros adicionales añadiendo los mandriles internos apropiados al troquel.

Las aplicaciones de tubos multicapa también están siempre presentes en la industria automotriz, la industria de la fontanería y la calefacción y la industria del embalaje.

Sobre la extrusión de revestimiento

La extrusión de revestimiento excesivo permite la aplicación de una capa externa de plástico en un cable o alambre existente. Este es el proceso típico para aislar los cables.

Hay dos tipos diferentes de herramientas de troquel utilizadas para el recubrimiento sobre un alambre, tubo (o revestimiento) y presión. En las herramientas de revestimiento, el polímero fundido no toca el cable interno hasta inmediatamente antes de los labios del troquel. En las herramientas de presión, la fusión entra en contacto con el cable interno mucho antes de que llegue a los labios del troquel; esto se hace a una alta presión para asegurar una buena adhesión de la fusión. Si se requiere contacto íntimo o adherencia entre la nueva capa y el alambre existente, se utilizan herramientas de presión. Si no se desea/es necesario la adhesión, se utilizan herramientas de revestimiento en su lugar.

Coextrusión

La coextrusión es la extrusión de múltiples capas de material simultáneamente. Este tipo de extrusión utiliza dos o más extrusoras para fundir y entregar un rendimiento volumétrico constante de diferentes plásticos viscosos a un solo cabezal de extrusión (matriz) que extruirá los materiales en la forma deseada. Esta tecnología se utiliza en cualquiera de los procesos descritos anteriormente (película soplada, sobrejacketing, tubo, hoja). Los espesores de capa están controlados por las velocidades y tamaños relativos de las extrusoras individuales que entregan los materiales.

En muchos escenarios del mundo real, un solo polímero no puede satisfacer todas las demandas de una aplicación. La extrusión compuesta permite extruir un material mezclado, pero la coextrusión conserva los materiales separados como diferentes capas en el producto extruido, lo que permite la colocación adecuada de materiales con diferentes propiedades como la permeabilidad al oxígeno, la resistencia, la rigidez y la resistencia al desgaste.

Recubrimiento de extrusión

El recubrimiento de extrusión está utilizando un proceso de película soplada o fundida para recubrir una capa adicional en un rollo de papel, papel de aluminio o película existente. Por ejemplo, este proceso se puede utilizar para mejorar las características del papel recubriéndolo con polietileno para hacerlo más resistente al agua. La capa extruida también se puede utilizar como adhesivo para unir otros dos materiales. Tetrapak es un ejemplo comercial de este proceso.

Extrusiones compuestas

La extrusión compuesta es un proceso que mezcla uno o más polímeros con aditivos para dar compuestos plásticos. Los piensos pueden ser pellets, polvo y/o líquidos, pero el producto suele estar en forma de pellet, para ser utilizado en otros procesos de formación de plástico como la extrusión y el moldeo por inyección. Al igual que con la extrusión tradicional, hay una amplia gama en tamaños de máquina dependiendo de la aplicación y el rendimiento deseado. Mientras que las extrusoras de un solo tornillo o de doble tornillo se pueden utilizar en la extrusión tradicional, la necesidad de una mezcla adecuada en la extrusión de compuestos hace que las extrusoras de doble tornillo sean obligatorias.

Tipos de extrusor

Hay dos sub-tipos de extrusoras de doble tornillo: co-rotación y contrarrotación. Esta nomenclatura se refiere a la dirección relativa en la que gira cada tornillo en comparación con el otro. En el modo de co-rotación, ambos tornillos giran en el sentido de las agujas del reloj o en el sentido contrario a las agujas del reloj; en la contra-rotación, un tornillo gira en el sentido de las agujas del reloj mientras que el otro gira en sentido contrario a las agujas del reloj. Se ha demostrado que, para un área de sección transversal determinada y grado de superposición (intermeshing), la velocidad axial y el grado de mezcla es mayor en extrusoras gemelas de co-rotación. Sin embargo, la acumulación de presión es mayor en extrusoras contrarrotantes. El diseño del tornillo es comúnmente modular en que varios elementos de transporte y mezcla están dispuestos en los ejes para permitir una rápida reconfiguración para un cambio de proceso o reemplazo de componentes individuales debido al desgaste o daños corrosivos. Los tamaños de la máquina varían desde tan solo 12 mm hasta tan grandes como 380 mm

Ventajas

Una gran ventaja de la extrusión es que perfiles como tuberías se pueden hacer a cualquier longitud. Si el material es lo suficientemente flexible, las tuberías se pueden hacer a longitudes largas, incluso enrollando en un carrete. Otra ventaja es la extrusión de tuberías con acoplador integrado incluyendo sello de goma.

This post is also available in: Inglés